La progettazione degli odierni veicoli Premium ad alte prestazioni è sempre più complessa. Basta guardare all'elettronica estremamente sofisticata di una Jaguar moderna, che può prevedere fino a 100 centraline elettroniche e 100 milioni di righe di software per ciascun modello.

Sfruttando le competenze acquisite da settori ad alta tecnologia come quello aerospaziale e della Formula 1TM, l'ingegneria virtuale offre livelli di prestazioni e di qualità impossibili da raggiungere con i processi di progettazione tradizionali e sta rivoluzionando lo sviluppo delle Jaguar di oggi e di domani.

Il nostro approccio si basa su un investimento annuale di 13 milioni di sterline nell'ingegneria virtuale. Strumenti come il software per la dinamica computazionale dei fluidi (CFD) e l'ingegneria assistita dal computer (CAE) possono essere utilizzati per la progettazione virtuale di diverse aree di un'auto, dalla gestione aerodinamica e termica al design delle sospensioni e della crash structure, per dare impulso allo sviluppo e alla resistenza di un veicolo. Sono persino in grado di simulare la progettazione di dettagli quali i tergicristalli, mediante la modellazione aeroacustica di flussi d'aria instabili reali per ridurre al minimo il rumore generato.

L'aspetto più tangibile di questo impegno verso l'ingegneria virtuale è il Virtual Innovation Centre, che si propone di dare vita a queste simulazioni. Situato presso il Jaguar Engineering Centre di Gaydon, è costato 2 milioni di sterline e ha richiesto un ulteriore investimento di 3 milioni di sterline per l'ampliamento degli strumenti virtuali a supporto del processo di sviluppo.

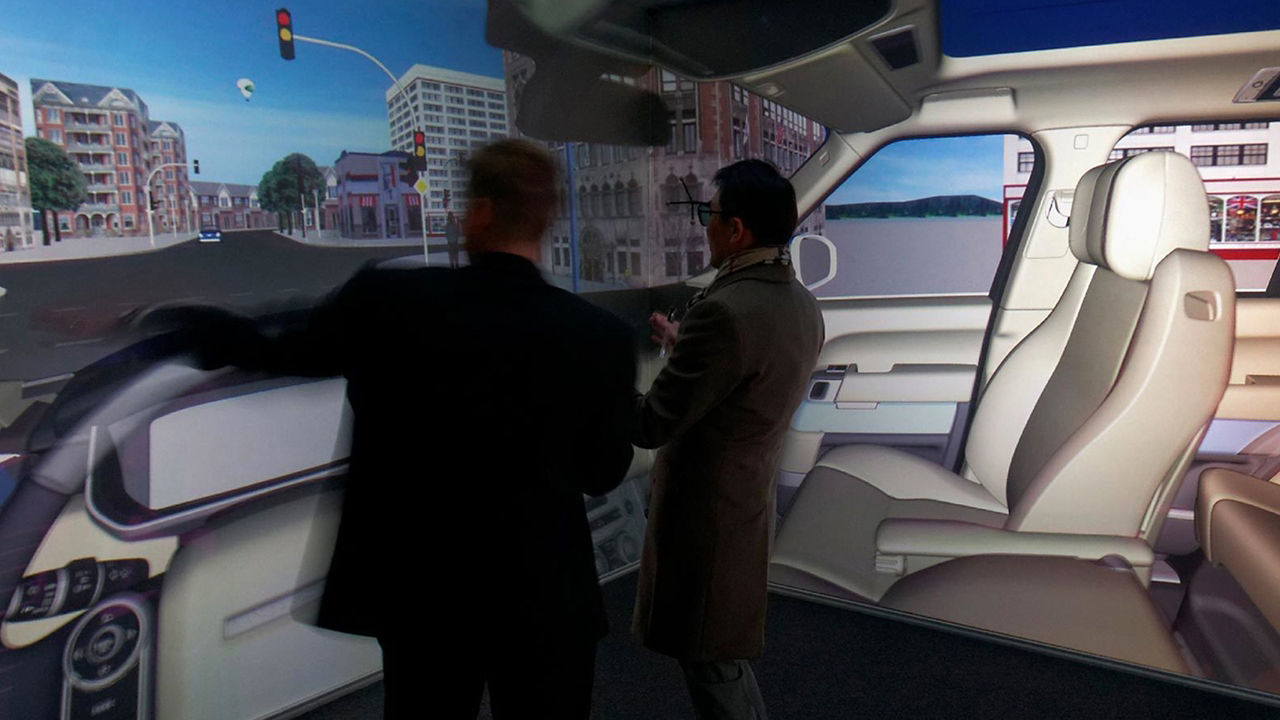

Tra questi, un laboratorio 3D con otto proiettori digitali ad alta risoluzione che creano un'immagine 3D a piene dimensioni da modelli generati dal computer. Indossando occhiali 3D, gli operatori sono in grado di visualizzare e manipolare l'immagine mediante uno strumento di controllo, che consente loro di ottimizzare il design degli esterni, lo spazio interno, la posizione dei sedili, la visibilità e il pannello strumenti.

Nel Virtual Reality Ergo Lab e nell'Augmented Reality Rig, gli ingegneri e i designer possono utilizzare head-mounted display per avere una visione a 360° del veicolo, mentre una piattaforma tattile multifunzione e l'interfaccia attica consentono loro di interagire con l'auto e i suoi comandi. Inoltre, grazie all'analisi delle prestazioni ottiche, possono persino simulare i riflessi dei componenti interni e l'illuminazione nel parabrezza.

Altri strumenti, come il power wall in scala 1:1, consentono ai designer di visualizzare immagini CAD in dimensioni reali dei nuovi progetti, mentre un simulatore di guida estremamente avanzato permette agli ingegneri di sviluppare le dinamiche di guida e di ottimizzare le caratteristiche acustiche e relative al rumore e alle vibrazioni senza dover uscire dall'edificio.

Questo approccio basato sull'ingegneria virtuale sta già definendo le modalità di progettazione dei modelli attuali e futuri. Ad esempio, durante lo sviluppo di XE, sono state eseguite 1,8 milioni di simulazioni per un totale di 36 milioni di ore di elaborazione e di 1.200 TB di dati generati.

Circa il 40% dei requisiti relativi a progettazione e prestazioni per i veicoli Jaguar Land Rover viene già verificato mediante strumenti di simulazione virtuale e stiamo collaborando con numerosi partner specializzati per raggiungere il nostro obiettivo del 100% entro il 2020.

ALTRE STORIE

PROCESSO DI TEST

Pubblicazione: 18.08.2016

In ogni fase della progettazione, dello sviluppo e della produzione, ogni componente di una Jaguar viene sottoposto a migliaia di test e controlli per verificarne la sicurezza, la resistenza e la qualità, garantendo che il prodotto finito sia l'auto più affidabile, resistente e sicura che si possa guidare.